Optimalizácia výroby napájacích zdrojov s využitím simulácie

01. Júl, 2009, Autor článku: Švančara Juraj, Elektrotechnika, Študentské práce

Ročník 2, číslo 7  Pridať príspevok

Pridať príspevok

Hlavným cieľom tejto práce je overiť možnosti praktického využitia simulácie a programového produktu WITNESS pri zdokonaľovaní riadenia výrobných procesov. Predmetom modelovania je časť výrobnej linky na výrobu napájacích zdrojov spoločnosti Power-One s.r.o. v Dubnici nad Váhom. Na zistenie úzkych miest a overenie možností optimalizácie sa využíva simulačný model v programovom prostredí WITNESS spoločnosti LANNER GROUP. Experimentovanie s modelom umožnilo navrhnúť viaceré kroky vedúce k redukcii celkového času potrebného na výrobu zadanej množiny zákaziek ako hlavného vyhodnocujúceho kritéria.

Hlavným cieľom tejto práce je overiť možnosti praktického využitia simulácie a programového produktu WITNESS pri zdokonaľovaní riadenia výrobných procesov. Predmetom modelovania je časť výrobnej linky na výrobu napájacích zdrojov spoločnosti Power-One s.r.o. v Dubnici nad Váhom. Na zistenie úzkych miest a overenie možností optimalizácie sa využíva simulačný model v programovom prostredí WITNESS spoločnosti LANNER GROUP. Experimentovanie s modelom umožnilo navrhnúť viaceré kroky vedúce k redukcii celkového času potrebného na výrobu zadanej množiny zákaziek ako hlavného vyhodnocujúceho kritéria.

Spoločnosť Power-One s. r. o. v Dubnici nad Váhom vyrába v rámci divízie EP (Embedded Products) priemyselné napájacie zdroje AC/DC a DC/DC menších výkonov, ktoré sú nosným výrobným programom spoločnosti (predstavujú cca 75% z celkového objemu produkcie).

Výrobky v divízii EP sa ďalej klasifikujú na „výrobkové rodiny“, pričom v jednej rodine sú zastúpené produkty, ktorých nosným a základným prvkom je z hľadiska dizajnu rovnaká doska plošného spoja [DPS]. Početnosť druhov finálnych výrobkov v jednej rodine predstavuje až niekoľko stoviek, ba dokonca tisícok rôznych typov výrobkov, líšiacich sa nepatrnými rozdielmi vstupno-výstupných parametrov, konektorových pripojení či vonkajšieho dizajnu, podľa požiadaviek zákazníka. Každý takýto výrobkový typ predstavuje v samotnom procese tzv. výrobnú zákazku. Nie všetky rodiny a typy v rodinách prechádzajú vo výrobe rovnakými procedúrami, a preto je ich plynulý prechod výrobnou linkou obzvlášť náročné zosúladiť. Práve na túto oblasť výrobného procesu je práca zameraná.

Opis výrobnej linky

Výrobný proces divízie EP spoločnosti je zameraný na výrobu napájacích zdrojov a meničov využívaných v elektronickom priemysle. Výrobná linka divízie EP začína skladom DPS pokračuje výrobnou linkou SMT (Surface Mount Technology) a končí výrobnou linkou THT (Trough Hole Technology). Z výrobného hľadiska je možné výrobné rodiny a typy výrobkov tejto divízie rozdeliť na tri hlavné skupiny:

- výrobky, ktoré prechádzajú iba linkou SMT

- výrobky, ktoré prechádzajú iba linkou THT

- výrobky, ktoré prechádzajú časťou linky SMT a pokračujú na linku THT

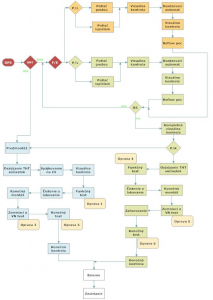

Základom každého typu výrobku je čistá DPS. Po jej vychystaní zo skladu DPS sa podľa typu výrobku určí či vchádza do výrobného procesu v linke SMT alebo v linke THT. Ak vchádza do linky SMT v nej sa následne určí či sa v nej výrobný proces končí alebo či pokračuje vo výrobnej linke THT. Všeobecná bloková schéma výrobného procesu divízie EP je znázornená na Obr.1.

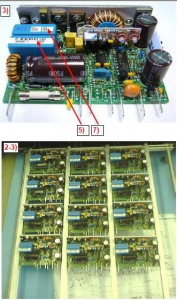

Obr.2 Ukážka rozpracovaného výrobku

Výrobná linka THT

Operácie, ktorými prechádzajú všetky výrobky výrobnej linky sú nasledujúce:

- Nitovanie konektora, spočíva v pripevnení konektora na dosku plošného spoja pomocou nitovacieho nástroja a materiálu – nitu

- Pinovanie spájkovacích jazýčkov, podobná technológia využívajúca špeciálny nástroj a materiál – spájkovací jazýček – pin

- Montáž tlmiviek a transformátorov

- Montáž chladičov a bočníkov

Všetky doterajšie operácie sú zahrnuté v bloku tzv. predmontážnych operácií, ktorých výsledkom je pevné, zatiaľ neelektrické spojenie s DPS.

- Osadzovanie THT súčiastok. Pri tejto operácii ide o osadzovanie konvenčných súčiastok na presne určené miesta na DPS, bez ich upevnenia. Ďalšia manipulácia s takto osadenou DPS prebieha opatrne a výlučne vo vodorovnej polohe až po nasadenie na dopravníkový pás, ústiaci do hromadného spájkovacieho zariadenia

- Hromadné pájkovanie na cínovej vlne, je operácia, kde sú hromadným spôsobom zapájkované osadené DPS a kde dôjde nielen k pevnému, ale i k vodivému spojeniu vývodov súčiastok s vodivou plôškou DPS

- Vizuálna kontrola a opravy, tu je kontrolovaná kvalita spájkovania, možné skraty, studené spoje, správnosť osadenia a polarity súčiastok. V prípade zistenia závady pri vizuálnej kontrole, je táto odstránená priamo na tomto pracovisku

- Funkčný test výrobku, nazývaný aj ako „predtest“, kde sa testuje funkčnosť jednotlivých súčiastok ako aj celého výrobku. Po zistení závady sa výrobok presúva na pracovisko opráv č. 1, odkiaľ po odstránení závady putuje späť na funkčný test

- Čistenie a lakovanie výrobku

- Konečná montáž, tu sa vykonáva „krytovanie“ výrobku (upevnenie vrchného a spodného panelu, vloženie izolácie)

- Zemniaci a vysokonapäťový test – testovanie funkčnosti výrobku pri prevádzkovom napätí ako aj jeho výkyvoch

- Konečný funkčný test, kde sa otestuje opäť funkčnosť výrobku po predchádzajúcich operáciách. Ak výrobok pri konečnom teste nepracuje správne, niektorý z meraných parametrov je mimo stanovený rozsah, presúva sa na pracovisko opráv č. 2, odkiaľ je po odstránení chyby vrátený na pracovisko konečného testu

- Konečná kontrola sa zameriava na vzhľad hotového výrobku, prípadné poškriabanie krytu, údaje na štítku, či prípadné poškodenie konektora

Výrobná linka SMT

Operácie, ktoré sú súčasťou osadzovacieho automatu SMT:

- Potlač pastou alebo lepidlom – nanesenie vrstvy pasty alebo lepidla (závisí od typu zákazky) na čistú DPS

- Vizuálna kontrola – kontrola nanesenia pasty resp. lepidla zabezpečená obsluhou SMT automatu

- Osadzovací automat – osádzanie DPS súčiastkami SMT automatickou osadzovacou viacstupňovou hlavou, ktorá si naberá súčiastky z príslušných zásobníkov (rackov)

- Vizuálna kontrola – kontrola osadenia DPS súčiastkami SMT (výchylky od dotykových plôšok, pootočenie súčiastok) zabezpečená obsluhou SMT automatu

- Reflow pec – zatvrdnutie pasty resp. lepidla čím dôjde k trvalému pevnému spojeniu DPS a súčiastok SMT

Operácia, ktorou prechádzajú všetky typy výrobkov skupiny SMT:

- Kompletná vizuálna kontrola – kontrola všetkých operácií vykonaných na SMT automate (táto už je zabezpečovaná na samostatnom pracovisku a teda nie obsluhou SMT automatu)

Operácie, ktorými prechádzajú tie typy výrobkov, ktoré nepokračujú na linku THT:

- Osadzovanie THT súčiastok – osadzovanie konektorov, bočníkov a chladičov (neprebiehajú tu rovnaké operácie ako pri

pracovisku Osadzovania THT súčiastok v linke THT) - Funkčný test – testovanie funkčnosti jednotlivých súčiastok, obvodov ako aj celého výrobku

- Čistenie a lakovanie výrobku

- Konečná montáž, tu sa vykonáva „krytovanie“ výrobku (upevnenie vrchného a spodného panelu, vloženie izolácie)

- Zemniaci a vysokonapäťový test – testovanie funkčnosti výrobku pri prevádzkovom napätí ako aj jeho výkyvoch

- Zahorovanie – tzv. „ostaršenie“ výrobku. Vystavenie výrobku hraničným prevádzkovým situáciám po dobu niekoľkých hodín

- Konečný test – test funkčnosti výrobku po operácií zahorovania. Ak výrobok pri konečnom teste nepracuje správne, niektorý z meraných parametrov je mimo stanovený rozsah, presúva sa na pracovisko opráv č. 6, odkiaľ je po odstránení chyby vrátený na pracovisko konečného testu

- Konečná kontrola sa zameriava na vzhľad hotového výrobku, prípadné poškriabanie krytu, údaje na štítku, či prípadné poškodenie konektora

Model výrobnej linky

Simulačný model výrobnej linky má reprezentovať vlastnosti reálnej výroby a preto by mal spĺňať nasledujúce požiadavky:

- reprezentovať skutočný počet prvkov vo výrobe

- počet výrobných pracovísk

- počet vyrábaných zákaziek

- počet dopravníkov

- počet vozidiel

- počet obsluhujúcich pracovníkov

-

reprezentovať skutočné vlastnosti zákaziek a jednotlivých pracovísk

- veľkosť zákaziek zadávaných do výroby

- operačné časy na jednotlivých pracoviskách v závislosti od zákazky

- nastavovacie časy na jednotlivých pracoviskách v závislosti od zákazky

- percentuálny počet nepodarkov resp. chýb zistených na jednotlivých pracoviskách kontroly v závislosti od zákazky

- typ zákazky

- veľkosť výrobnej dávky zákazky

- plánované a neplánované odstávky výrobných aj nevýrobných pracovísk

-

reprezentovať logiku prechodu zákaziek výrobnou linkou

- reprezentovať reálny algoritmus používaný na výrobných pracoviskách pri výbere zákaziek zo zásobníkov

- prispôsobovať operačné, nastavovacie časy, výrobné dávky a percento nepodarkov na jednotlivých pracoviskách danej zákazke

- sledovať či je možné využiť oddelenie NPI na zvýšenie kapacity výrobnej linky SMT

- podľa typu zákazky

- pri vstupe do výroby určiť či zákazka vstupuje do linky SMT alebo THT

- pri opustení pracoviska Reflow pec (pri opustení osadzovacieho automatu SMT) určiť či je daná zákazka určená na osádzanie z jednej alebo z oboch strán – v tomto prípade určiť či už z oboch strán osadená je

- pri opustení pracoviska Konečnej vizuálnej kontroly určiť či daná zákazka opúšťa výrobný proces v linke SMT alebo či pokračuje do linky THT

-

vytvoriť „priateľské“ prostredie pre užívateľa

-

jednoduché zadanie vlastností zákaziek

- typ

- výrobná dávka

- veľkosť objednávky

- operačné časy na pracoviskách

- nastavovacie časy pracovísk

- chybovosť

- počet zákaziek vstupujúcich do výroby

-

jednoduché zadanie vlastností zákaziek

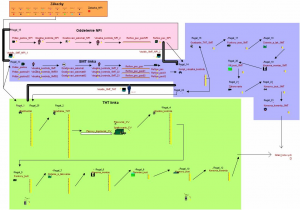

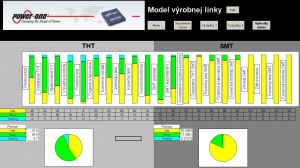

Model, skonštruovaný v programovom prostredí WITNESS 2008 spĺňa uvedené požiadavky s tým, že počet zákaziek je obmedzený na 20, ktoré reprezentujú celú výrobnú sadu reálnej výroby. Model výrobnej linky v prostredí WITNESS je zobrazený na Obr.3.

Obr.3 Model výrobnej linky v prostredí WITNESS

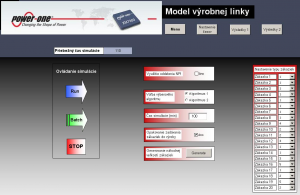

Pre jednoduché nastavovanie jednotlivých parametrov simulačného programu bolo vytvorené užívateľsky prístupnejšie rozhranie v programe MS Excel, pomocou ktorého sú nastavované vstupné dáta modelu ako aj automaticky spracovávané výstupné dáta, zapisované priamo do grafov. Ukážky užívateľského rozhrania sú na Obr.4 a Obr.5.

Obr.4 Ukážka nastavovania vstupných parametrov v MS Excel

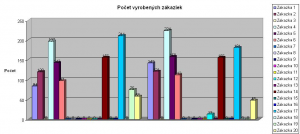

Obr.5 Ukážka vyhodnocovania simulačných výsledkov

Výsledky simulácie

Z experimentov s modelom reprezentujúcim skutočné vlastnosti reálnej výroby vyplynuli námety na optimalizačné opatrenia, ktoré by umožnili skrátenie celkového času spracovania zadanej množiny zákaziek. Návrhy boli zamerané najmä na odstránenie úzkych miest – presun zamestnancov medzi jednotlivými pracoviskami, prípadne aj zmenu ich počtu, ale aj na zmenu poradia spracovania zákaziek na pracovisku, čo malo významný dopad na skrátenie prípravných časov.

Z výsledkov simulácie vyplynulo, že už pri pomerne malých zmenách rozmiestnenia pracovníkov v rámci jednotlivých pracovísk je možné pomerne výrazne skrátiť priebežný čas zadanej množiny zákaziek. Dosiahnuté zlepšenie sa potvrdilo pri viacerých variantoch veľkosti zákaziek. Ako najlepšia kombinácia počtu pracovníkov na jednotlivých pracoviskách sa javí zmena:

- V linke THT: Vizuálna kontrola 33 => 32, Konečná montáž 18 => 17, Konečný test 10 => 11, Konečná kontrola 6 => 7

- V linke SMT: Kompletná vizuálna kontrola 15 => 14, Osádzanie THT SMT 8 => 9, Funkčný test SMT 10 => 9, Čistenie a lakovanie SMT 4 => 5, Konečná montáž SMT 4 => 3, VN test SMT 3 => 2, Konečný test SMT 3 => 4, Konečná kontrola SMT 3 => 4

V modeli bola taktiež pridaná možnosť zmeny algoritmu pri výbere zákazky zo zásobníka pracoviska. Pôvodný algoritmus náhodného výberu bol zmenený tak, že pri výbere zákazky sa uprednostní rovnaký typ, aký bol na pracovisku spracovávaný ako posledný, ak sa takýto v zásobníku pracoviska nachádza. Ak nie, zákazka je vyberaná náhodne. Zmena algoritmu výrazne eliminovala nastavovacie časy, a tým skrátila celkový výrobný čas.

Najlepšie výsledky boli dosiahnuté použitím kombinácie zmeny počtu pracovníkov a nového výberového algoritmu.

Obr.6 Grafy vyhodnocovania výsledkov

Záver

Opísaný príklad optimalizácie výrobnej linky spoločnosti Power-One s.r.o. ukazuje zmysel využívania simulácie pri zdokonaľovaní výrobných procesov. Možné optimalizačné kroky boli navrhnuté už v štádiu špecifikácie problému a zhromažďovaní dát, ktoré sú následne overované a vyhodnocované pomocou simulačného modelu za predpokladu, že máme k dispozícii vhodné programové prostredie, akým je napríklad WITNESS.

Použitá literatúra

- CHAN, F.T.S., CHAN, H.K.: Simulation Analysis of a PCB Factory using Factorial Design – A Case Study. In: Int. Journal of Advanced Manufacturing Technology (2003) 21:523–533

- Gregor, M., Mičieta, B., Košturiak, J., Bubeník, P., Růžička, J.: Dynamické plánovanie a riadenie výroby, Vydavateľstvo EDIS ŽU, Žilina, 2000

- Jerz, V., Tolnay, M.: Simulácia diskrétnych systémov, Vydavateľstvo STU, Bratislava, 2006

- KRÁLOVÁ, Z., ŠVANČARA, J.: Model linky na výrobu napájacích zdrojov. In: WITNESS 2007 – sborník příspěvků 10. ročníku konference, Vysoké učení technické v Brně, Brno, 2007, s. 63-69, ISBN 978-80-214-3432-5

- WITNESS Help (2006), Lanner Group Ltd, Redditch, U.K

- http://www.lanner.com – internetová stránka spoločnosti LANNER GROUP

Článok vznikol pod vedením doc. Ing. Zdenky Královej PhD. na Fakulte elektrotechniky a informatiky STU, Ilkovičova 3, 812 19 Bratislava.