Zabezpečenie kvality výroby

04. Jún, 2012, Autor článku: Juško Štefan, Elektrotechnika

Ročník 5, číslo 6  Pridať príspevok

Pridať príspevok

![]() Súčasnosť tlačí výrobcov pri produkcii na neustále zvyšovaníe produktivity práce, pri dodržaní kvality výrobkov. Zároveň trh ich tlači na znižovanie cien produktov. V prípade nedodržania kvality hrozí výrobcovi strata odbytu. Každý producent je denne konfrontovaný s týmito požiadavkami. Nasledujúci článok poukazuje na jedno riešenie zabezpečenia kvality produkcie plastových výrobkov v spoločnosti NP Slovakia so sídlom v Bratislave.

Súčasnosť tlačí výrobcov pri produkcii na neustále zvyšovaníe produktivity práce, pri dodržaní kvality výrobkov. Zároveň trh ich tlači na znižovanie cien produktov. V prípade nedodržania kvality hrozí výrobcovi strata odbytu. Každý producent je denne konfrontovaný s týmito požiadavkami. Nasledujúci článok poukazuje na jedno riešenie zabezpečenia kvality produkcie plastových výrobkov v spoločnosti NP Slovakia so sídlom v Bratislave.

1. Popis problému

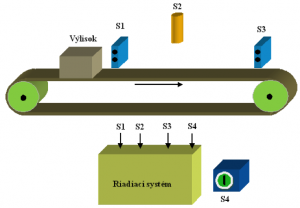

V uvedenej spoločnosti riešili problematiku riadenia činnosti dopravníkového pásu, na ktorý operátor ukladá hotové plastové výlisky odobrané zo vstrekovacieho lisu a následne montované v montážnom stroji. Starý riadiaci systém vykazoval nedostatky, ktoré za istých okolností spôsobovali nedodržanie technologického postupu. Tento nedostatok bude popísaný nižšie. Úlohou riadiaceho systému spolu so snímačmi je zabezpečiť dodržanie technologického postupu. Celá situácia je zobrazená na obr.1.

Obr.1 Situačná schéma dopravníkového pracoviska

kde: S1 – optický snímač, sníma prítomnosť kusu na páse, S2 – induktívny snímač, potvrdzuje, že kus na páse má kovový diel, S3 – optický snímač zastavuje pás, aby kusy nepadli na zem, ak ich obsluha neodobrala, S4 – tlačítko aktivované s kódovým kľúčom, bez jeho zapnutia sa pás nesmie spustiť. Na obr.2,3 sú zábery z reálnej prevádzky.

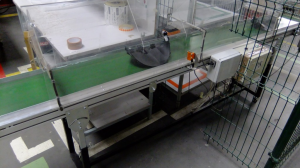

Obr.2 Pohľad na dopravník s výliskom, optickým snímačom a rozvádzačom

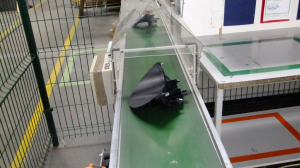

Obr.3 Dopravník s výliskom z iného uhla pohľadu

Správna funkcia:

Pás sa rozbehne po aktivácii S4 kódovým kľúčom, snímač S1 potvrdí prítomnosť výlisku na páse a do nastaveného času T musí byť kus zadetegovaný snímačom S2, následne v priestore medzi S2 a S3 obsluha odoberie výlisok z pásu. Ak by sa výlisok do určeného času T nedopravil k snímaču S2 pás sa zastaví a obsluha dodatočnou manipuláciou kovovým predmetom pred S2 nesmie spustiť pás. Ten môže byť opätovne spustený len povereným pracovníkom s kódovým kľúčom. Výlisok prechádza popod S2 smeruje k S3. Obsluha musí stihnúť tento odobrať ešte pred S3. Ak by to nestihla, pás sa zastaví a znova sa dá spustiť len cez aktiváciu S4. Starý riadiaci systém a jeho algoritmus vykazoval tento nedostatky:

- obsluha mohla kedykoľvek spustiť zastavený pás cez aktiváciu S2 aj pri absencii kódového kľúča pre aktiváciu S4

- z dôvodu zastaranosti riadiaceho systému, nebolo možné tento preprogramovať

Mohlo by sa zdať, že takáto závada je banálna, ale prítomnosť povereného pracovníka pri zastavení pásu má svoje opodstatnenie. Neprítomnosť kovového dielu na plastovom výlisku je veľkou závadou, ktorá sa musí operatívne riešiť. Existuje tu možnosť samovoľného odlepenia kovového dielu na páse ešte pre snímačom S2. Toto by mohlo poukazovať na chybu v technológii upevnenia.

2. Nové riešenie

Úloha znela jednoznačne. Bolo nutné použiť logický systém s takou logikou, aby nedochádzalo k chybám vo výrobe. Ďalšími požiadavkami boli:

- rýchla implementácia nového riešenia, vzhľadom na zabezpečenie kontinuálnosti výroby

- spoľahlivosť nového riešenia, jednak z hľadiska spoľahlivej funkčnosti technologického zariadenia a jednak z hľadiska nesprávnych zásahov do technológie a to neúmyselných ako aj úmyselných

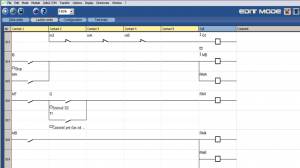

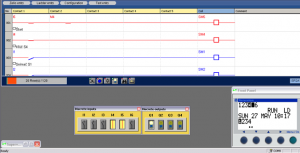

Na vytvorenie novej logiky bolo využité inteligentné relé Zelio! typ SR2A101BD z produkcie spoločnosti Schneider Electric /obr.4/. Ide o jeden zo základných typov týchto relé s 24VDC napájaním, 6xDI, 4xreleové výstupy. Na programovanie týchto inteligentných relé sa využíva užívateľsky príjemné vývojové prostredie Zelio soft. Užívateľ si tu môže vybrať spôsob napísania programu buď vo forme funkčných blokov alebo vo forme ladder diagramu. V tomto prípade bol program napísaný vo forme Ladder diagramu /obr.5/. Samotný riadiaci program dosť využíva časovače a blokovanie. Na jeho odladenie bol využitý simulátor, ktorý je súčasťou vývojového prostredia Zelio soft/obr.6/.

Obr.4 Inteligentné relé Zelio!, SR2A101BD

Obr.5 Časť programu v prostredí Zelio soft

Obr.6 Odlaďovanie programu v simulátore

Po nainštalovaní riadiaceho systému a prevádzkových testoch, bolo overené, že už nedochádza k predchádzajúcim chybám. Naviac, celá implementácia a testovanie nového riešenia bola vykonané v extrémne krátkom čase, len počas trvania jednej smeny.

Záver

Z uvedenej hotovej koncepcie vidno, že nie vždy je nutné investovať veľa finančných prostriedkov do nákladných riadiacich systémov, pre zabezpečenie kvality produkcie. V tomto prípade ide o jednoduché riešenie so značným dosahom na kvalitu produktov a výkonnosť produkcie.

Spoluautorom článku je Ing.Marián Haleš, NP Slovakia