Príprava vzoriek pre pozorovanie mikroštruktúry mikroskopom

27. Február, 2013, Autor článku: Ďurišin Juraj, Elektrotechnika

Ročník 6, číslo 2  Pridať príspevok

Pridať príspevok

![]() Pozorovanie mikroštruktúry prepojovacích štruktúr v oblasti elektroniky patrí je jedným zo základných postupov pre posúdenie kvality výroby elektronických zariadení. Najčastejšia metóda pozorovania je prostredníctvom svetelného mikroskopu. Samotnému pozorovaniu predchádza príprava vzoriek rezaním, brúsením, leštením a leptaním. Spôsob prípravy vzoriek zásadne ovplyvňuje výsledný snímaný obraz mikroskopom, a tým aj výsledok analýzy mikroštruktúry.

Pozorovanie mikroštruktúry prepojovacích štruktúr v oblasti elektroniky patrí je jedným zo základných postupov pre posúdenie kvality výroby elektronických zariadení. Najčastejšia metóda pozorovania je prostredníctvom svetelného mikroskopu. Samotnému pozorovaniu predchádza príprava vzoriek rezaním, brúsením, leštením a leptaním. Spôsob prípravy vzoriek zásadne ovplyvňuje výsledný snímaný obraz mikroskopom, a tým aj výsledok analýzy mikroštruktúry.

Úvod

V súčasnosti sa kladie stále väčší dôraz na kvalitu a spoľahlivosť elektronických výrobkov. Z tohto dôvodu sa hotové elektronické zariadenia podrobujú rôznym typom skúšok, ktoré sú schopné odhaliť výrobnú chybu a zároveň predpovedať správanie sa výrobku v dlhodobom časovom horizonte. Príkladom takejto skúšky je dlhodobé zaťaženie elektronického obvodu vysokými prúdovými hustotami, zvýšenou teplotou alebo mechanickými otrasmi. Platí, že zmena vlastností konkrétneho prvku obvodu súčasne znamená zmenu jeho mikroštruktúry. Preto pre detailnejšie odhalenie a súčasne zdôvodnenie zmeny správania sa elektronického zariadenia, resp. pre odhalenie porúch je zásadné podrobiť záujmovú oblasť analýze mikroštruktúry.

1. Príprava výbrusu vzorky

Podstata pozorovania mikroštruktúry svetelným mikroskopom spočíva v osvetlení povrchu vzorky svetlom; odrazené svetlo tak následne vytvára pozorovaný obraz. Samotnej analýze mikroštruktúry najprv predchádza príprava výbrusu. Výbrus je rovinný rez vzorkou, objemom vzorky. Dôležité je, aby povrch výbrusu bol čo najrovnejší, bez nežiadúcich výstupkov alebo priehlbín – v opačnom prípade je obraz pozorovaný svetelným mikroskopom neostrý, rozmazaný, keďže hĺbka ostrosti mikroskopu je pri najvyššom zväčšení (na úrovni 1000 až 2000 násobného zväčšenia) najviac niekoľko μm.

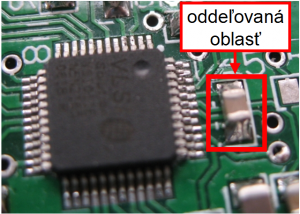

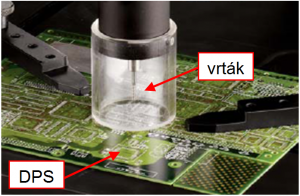

Aby sa dosiahol čo najhladší povrch výbrusu, je potrebné vzorku pripraviť v nasledujúcich krokoch: oddelenie oblasti budúceho výbrusu od základného materiálu; zaliatie vzorky do dentakrylu; zbrúsenie prebytočnej časti vzorky; leštenie oblasti výbrusu; leptanie oblasti výbrusu. Oddelenie oblasti budúceho výbrusu od základného materiálu obyčajne znamená oddelenie oblasti s prispájkovanou (Obr. 1), prikontaktovanou súčiastkou od dosky plošných spojov (DPS). Realizuje sa to rezaním – mechanicky (píla, drážkovanie vrtákom – Obr. 2) alebo laserom (vysokou teplotou).

Obr. 1 DPS s prispájkovanými súčiastkami [1].

Obr. 2 Drážkovanie DPS počítačom riadenou frézou [2].

Dôležité je, aby počas oddeľovania záujmovej oblasti nedošlo k mechanickému poškodeniu súčiastky alebo spájkovaného spoja – prehnutie, odlomenie súčiastky (píla, drážkovanie), teplotnému poškodeniu (laser), keďže sa tým naruší samotná mikroštruktúra; to následne vedie ku skreslenému obrazu o analyzovanej oblasti.

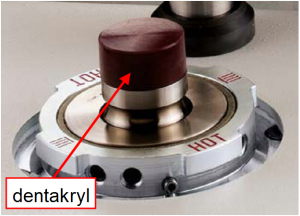

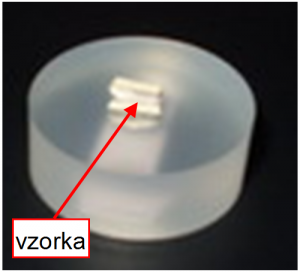

Ako ďalší krok, zaliatie vzorky do dentakrylu sa uskutočňuje spravidla elektro-hydraulickým lisom: pôsobením zvýšenej teploty a tlaku sa práškový dentakryl premení (roztavením) na kompaktnú hmotu (Obr. 3, Obr. 4); vzorka sa teda najprv vloží do lisu, zasype sa práškom dentakrylu. Dentakryl je dvojzložková metylmetakrylátová živica na odlievanie určená na technické použitie (termoset); materiál je odolný proti pôsobeniu kyselín, zásad a soli, vykazuje veľmi dobré elektroizolačné vlastnosti a tepelnú izoláciu, má vynikajúcu mechanickú pevnosť; podľa druhu použitej tekutiny tuhne samovoľne a prechádza do hmoty podobnej organickému sklu.

Rozpustený dentakryl sa dá odlievať aj pri izbovej teplote asi 25°C do foriem a po vytvrdnutí opracovať do žiadúcich tvarov [3]. Teplota zalievania v lise je obyčajne v rozsahu 50 – 180°C, doba lisovania, ako aj následne doba chladenia býva zvyčajne 0 – 20 min, typický tlak lisovania je na úrovni 80 – 300 bar. Ďalšou možnosťou je aj tzv. studené zalievanie do dentakrylu, ktoré sa využíva, ak zalievané vzorky sú citlivé na zvýšenú teplotu.

Obr. 3 Dentakryl v kompaktnej forme po zalisovaní v lise [2].

Obr. 4 Vzorka zaliatá v dentakryle.

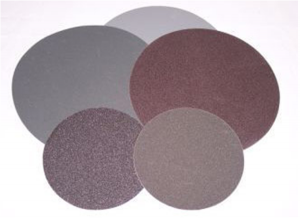

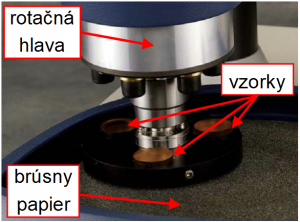

Nasleduje zbrúsenie prebytočnej časti vzorky a leštenie oblasti výbrusu. Rozlišujeme ručné brúsenie alebo leštenie – zaliata vzorka sa brúsi na brúsnom papieri alebo plátne pohybom ruky; mechanické brúsenie alebo leštenie – zaliata vzorka sa tiež drží v ruke, ale hlavný pohyb vykonáva brúsny alebo leštiaci otáčajúci sa kotúč brúsiaceho alebo leštiaceho stroja; poloautomatické brúsenie alebo leštenie – zaliatá vzorka je upevnená v rotujúcom držiaku brúsiaceho, resp. leštiaceho stroja (Obr. 5).

Obr. 5 Poloautomatické brúsenie vzoriek [2].

V prípade brúsnych kotúčov platí (Obr. 6), že materiál kotúčov má byť tvrdší ako oddeľovaný materiál; v opačnom prípade nedôjde k požadovanému zbrúseniu. Najčastejšie sa využíva ako abrazivo oxid hlinitý (Al2O3) – má najširší rozsah drsnosti, použitie najmä pre kovy (kontakty, spájkované spoje, vývody súčiastok, atď.). Ďalšími materiálmi sú: karbid kremíka (SiC) – tvrdé kovy alebo oxid horečnatý (MgO) – veľmi tvrdé kovy. Rozmery zŕn abraziva sú na úrovni od 1000 μm (veľmi hrubé brúsenie) až do 1 μm (veľmi jemné brúsenie). Brúsi sa vždy kolmo na smer predchádzajúceho brúsenia, a to postupne od najhrubšieho po najjemnejšie brúsenie, čím sa zmenšuje hĺbka rýh spôsobených brúsením.

Na povrchu vzorky sú aj po veľmi jemnom brúsení drobné nerovnosti a ryhy, ktoré sa odstraňujú mechanickým, elektrolytickým alebo chemickým leštením. Pre mechanické leštenie sa ako leštiace kotúče využívajú plstená alebo vlasová tkanina. Leštenie je vlastne jemné odstránenie nerovnosti povrchu vzorky. Ako leštiaci materiál sa používajú prášky vo forme suspenzie rozmiešané vo vode alebo v petroleji – leštiacie pasty, najvhodnejšie sú hrubšie prášky s vločkovitým alebo doštičkovitým tvarom častíc. Zloženie práškov: diamant, oxid hlinitý (Al2O3), oxid kremičitý (Cr2O3), oxid horečnatý (MgO), kremeň. Proces leštenia je ukončený, keď zmiznú posledné stopy po brúsení.

Ako posledný krok sa uskutočňuje leptanie oblasti výbrusu. Leptanie sa realizuje za účelom zvýraznenia mikroštruktúry leptacím roztokom. Leptací roztok sa aplikuje ponorom, potretím lekárskou bavlnou (vatou), priebežným leptaním (alebo aj v kombinácii s elektrolýzou). Potretie sa aplikuje (pomocou pinzety) u materiálov, u ktorých sa po reakcii so vzdušným kyslíkom vytvára odolná oxidačná vrstva (hliník, nikel, nehrdzavejúca oceľ a ich zliatiny).

Čas leptania je daný koncentráciou roztoku a teplotou. Pre veľké zväčšenie by mali mať vyleptané oblasti malú hĺbku v porovnaní s ostatnou časťou výbrusu; pre malé zväčšenie by vyleptané oblasti mali mať veľkú hĺbku v porovnaní s ostatnou časťou výbrusu – dosiahne sa tým lepší kontrast pozorovanej štruktúry. Bežne používané leptacie zmesy sú nasledovné: pre meď – chlorid meďnatý (CuCl2) + kyselina chlorovodíková (HCl) + peroxid vodíka (H2O2); pre cín – kyselina dusičná (HNO3) + kyselina octová (CH3COOH) + glycerín (C3H5(OH)3); pre kremík (polovodiče) – kyselina fluórovodíková (HF, pre na leptanie oxidu kremičitého SiO2).

2. Mikroštruktúra spájkovaného spoja

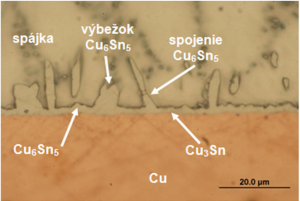

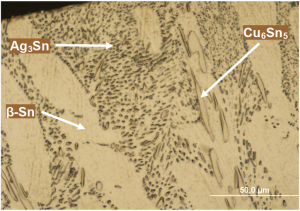

Výsledkom prípravy vzoriek je možnosť pozorovania mikroštruktúry. Nasledujúce obrázky znázorňujú mikroštruktúru spájkovaného spoja, konkrétne rozhranie spájkovacia plôška/spájka (Obr. 7) a objem spájky (Obr. 8) po absolvovaní dlhodobej teplotnej záťaže 125°C po dobu 1000 hodín. Zloženie spájky je na základe 96,5Sn3Ag0,5Cu.

Obr. 7 Mikroštruktúra rozhrania spájka/spájkovacia plôška po absolvovaní dlhodobej teplotnej záťaže 125°C po dobu 1000 hodín.

Obr. 8 Mikroštruktúra objemu spájky po absolvovaní dlhodobej teplotnej záťaže 125°C po dobu 1000 hodín.

Keďže spájkovaný spoj sa vytvára v dôsledku interakcie tuhej Cu a roztaveného Sn, teda v dôsledku difúzie atómov Cu do Sn a následného formovania vrstvy intermetalických zlúčenín Cu3Sn a Cu6Sn5 na rozhraní spájka/spájkovacia plôška, medzi Cu (vodivou fóliou DPS) a spájkou možno pozorovať nerovnomernú intermetalickú vrstvu Cu6Sn5. Jej počiatočná hrúbka v rozsahu 0,8-2,4 µm sa zväčšila vplyvom dlhodobej teplotnej záťaže na hrúbku v rozsahu 2,3-4,3 µm (Obr. 7). Nakoľko intermetalická vrstva je na celej ploche rozhrania spájka/Cu fólia, svedčí to o dostatočnej dobe spájkovania. Vrstva intermetalickej zlúčeniny Cu3Sn dosahuje hrúbku približne 0,25 μm.

Mikroštruktúra objemu spájky (Obr. 8) je tvorená bez ohľadu povrchové úpravy spájkovacích plôšok DPS týmito kryštalickými fázami: β-Sn, intermetalickými zlúčeninami Ag3Sn a Cu6Sn5. Fáza β-Sn je v spájke dominantne prítomná vo forme rozvetvených útvarov – dendritických kryštálov. Smer rastu, tvar, veľkosť a rozvetvenie β-Sn dendritov je dané procesom tuhnutia spájky – odvodom tepla a prítomnosťou prímesí – Ag, Cu.

Medzidendritické oblasti sú tvorené β-Sn a Ag3Sn vystupujúcimi z eutektika v procese tuhnutia. Intermetalická zlúčenina Ag3Sn je prítomná vo forme jemných, zvyčajne ihlicovitých precipitátov s dĺžkou v rozsahu od 1 μm až do 20 μm. V objeme spájky (predovšetkým vo vnútri β-Sn dendritov) sa tiež vyskytujú hrubé, nehomogénne rozložené precipitáty intermetalickej zlúčeniny Cu6Sn5, ktoré majú ihlicovitý, hexagonálny alebo oválny tvar. Na rozdiel od intermetalického rozhrania spájka/spájkovacia plôška, v objeme spájky nedošlo k pozorovateľným zmenám v mikroštruktúre vplyvom dlhodobej teplotnej záťaže.

Záver

Ako vyplýva z prechádzajúcich snímok rozhrania spájkovacia plôška/spájka a objemu spájky, analýza mikroštruktúry umožňuje podrobný opis a zdôvodnenie procesov prebiehajúcich v spájkovanom spoji, prípadne v kontaktovanom spoji alebo iných súčastiach elektronického obvodu. Na výslednú štruktúru pozorovanej oblasti má vplyv okrem zloženia a procesu prípravy aj samotné používanie výsledného výrobku, čo sa dosahuje simuláciou prostredníctvom dlhodobej teplotnej záťaže. Vyhodnotenie elektrických a mechanických vlastností podporené vyhodnotením mikroštruktúry poskytuje komplexný obraz o správaní sa a vlastnostiach analyzovanej časti elektronického obvodu.

Poďakovanie

Podporujeme výskumné aktivity na Slovensku/ Projekt je spolufinancovaný zo zdrojov EÚ. Tento článok bol vypracovaný v rámci projektu “Centrum excelentnosti integrovaného výskumu a využitia progresívnych materiálov a technológií v oblasti automobilovej elektroniky”, ITMS 26220120055.

Podporujeme výskumné aktivity na Slovensku/ Projekt je spolufinancovaný zo zdrojov EÚ. Tento článok bol vypracovaný v rámci projektu “Centrum excelentnosti integrovaného výskumu a využitia progresívnych materiálov a technológií v oblasti automobilovej elektroniky”, ITMS 26220120055.

Literatúra

Katedra technológií v elektronike, Fakulta elektrotechniky a informatiky, Technická univerzita v Košiciach, Park Komenského 2, 043 89 Košice