Kontaktované spoje a nové trendy v oblasti kontaktovania

22. Marec, 2013, Autor článku: Vehec Igor, Elektrotechnika, Strojárstvo

Ročník 6, číslo 3  Pridať príspevok

Pridať príspevok

![]() Kontaktovanie je relatívne stará technológia pre prepájanie polovodičových čipov, napriek tomu dochádza stále k jej vylepšovaniu a vytváraniu nových inovatívnych prístupov. Uvedený článok pojednáva o základných metódach kontaktovania, ktoré tvoria v súčasnosti dominantnú technológiu pre prepájanie. Uvedené sú základné materiály používané pre mikrodrôtiky, kontaktovacie plôšky a hroty. V závere článok predstavuje dva nové trendy v oblasti kontaktovania: využitie mikrodrôtikov s izolačnou povrchovou úpravou – X-WireTM a technológiu MicroCoax, ktorá je vhodná pre oblasti vyšších frekvencií.

Kontaktovanie je relatívne stará technológia pre prepájanie polovodičových čipov, napriek tomu dochádza stále k jej vylepšovaniu a vytváraniu nových inovatívnych prístupov. Uvedený článok pojednáva o základných metódach kontaktovania, ktoré tvoria v súčasnosti dominantnú technológiu pre prepájanie. Uvedené sú základné materiály používané pre mikrodrôtiky, kontaktovacie plôšky a hroty. V závere článok predstavuje dva nové trendy v oblasti kontaktovania: využitie mikrodrôtikov s izolačnou povrchovou úpravou – X-WireTM a technológiu MicroCoax, ktorá je vhodná pre oblasti vyšších frekvencií.

Úvod

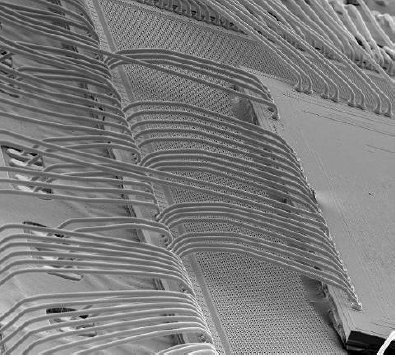

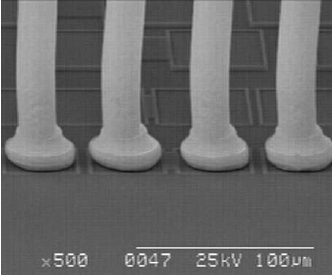

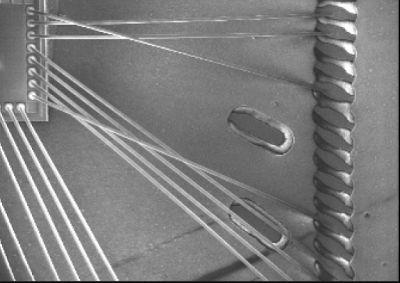

Kontaktovanie je v súčasnosti dominantnou technológiou pre prepájanie polovodičových súčiastok na úrovni čipov. Používa sa ako na prepájanie čipu s vonkajším okolím napr. v BGA puzdrách, tak aj na pokročilé prepájanie medzi čipmi (Obr.1). Napriek tomu, že ide o relatívne starú technológiu (prvé termokompresné kontaktovanie sa začalo používať koncom 50-tych rokov 20. storočia), dochádza stále k jej vylepšovaniu a vytváraniu nových inovatívnych prístupov. Hlavný vývojový tlak na inovatívne prístupy je daný stále vyššími nárokmi a vyššou hustotou prepojení. Zavádzajú sa preto nové materiály a postupy a dochádza k zmenšovaniu priemeru kontaktovacích mikrodrôtikov.

(a)

(b)

Obr. 1: Príklady kontaktovaných spojov v PBGA puzdre (a) a kontaktovaných spojov s nízkym profilom pri kontaktovaní z čipu na čip (b) [1]

Základné metódy kontaktovania

Kontaktovaný spoj je tvorený mikrodrôtikom s priemerom rádovo 10 až 100 µm (priemer závisí od konkrétnej aplikácie, hustoty prepojenia, výkonového zaťaženia a pod.), ktorého konce sú počas kontaktovania mechanicky a elektricky spojené s kontaktovacími plôškami. Štandardné metódy kontaktovania sú založené na aplikácii tlaku kontaktovacieho hrotu na mikrodrôtik a kontaktovaciu plôšku za súčasného pôsobenia tepla a/alebo ultrazvuku.

Podľa toho, ktoré veličiny pôsobia pri vytváraní kontaktu rozoznávame termokompresné (T/C), ultrazvukové (U/S) a termosonické (T/S) kontaktovanie. Medzi najstaršie metódy kontaktovania patrí termokompresné kontaktovanie pri ktorom bolo ale nutné používať značne vysoké teploty (300 až 500°C). Z tohto dôvodu bola táto metóda skoro nahradená ultrazvukovým a termosonickým kontaktovaním, pri ktorých bolo navyše možné znížiť aj aplikovaný tlak kontaktovacieho hrotu na mikrodrôtik.

Tepelná energia, resp. jej zníženie pri termosonickom kontaktovaní, je pri týchto metódach nahradená ultrazvukovou energiou s frekvenciou 60 kHz alebo aj nad 100 kHz pri moderných zariadeniach. Ultrazvukové (U/S) kontaktovanie je realizované pri izbových teplotách, zatiaľ čo pri termosonickom (T/S) kontaktovaní sa teplota pohybuje typicky od 100 do 150°C. Základnými parametrami kontaktovania sú teda tlak hrotu na spoj počas vytvárania kontaktu, ultrazvuková energia, čas pôsobenia ultrazvukovej energie, prípadne aplikovaná teplota [2][3][4].

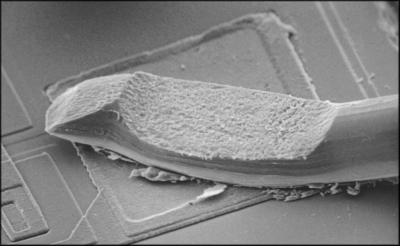

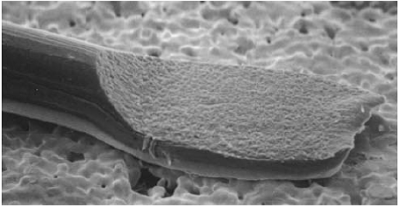

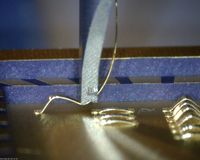

Rozdelenie spôsobov kontaktovania, ktoré je uvedené vyššie, je založené na fyzikálnom princípe vytvárania spoja. Druhé veľmi časté delenie metód kontaktovania je na základe tvaru spoja, resp. tvaru použitého kontaktovacieho hrotu. V zásade existujú dve metódy kontaktovania. Prvá metóda využíva na kontaktovanie kontaktovací hrot v podobe „klinu“ (Obr.2a) a označuje sa ako „wedge bonding“ – kontaktovanie na hranu. Niekedy sa označuje na základe tvaru prvého (Obr.2b) a druhého kontaktu (Obr.2c) aj ako „wedge-wedge bonding“. Druhou metódou je kontaktovanie pomocou kontaktovacieho hrotu v podobe kapiláry (Obr. 3a), ktoré sa štandardne označuje podľa tvaru prvého kontaktu ako „ball bonding“ – kontaktovanie na guľôčku.

Nakoľko tvar druhého spoja je pri kontaktovaní na guľôčku podobný ako pri prvej metóde kontaktovania na hranu (Obr.3c), označuje sa niekedy aj ako „ball-wedge bonding“. Kontaktovanie na hranu patrí medzi staršie metódy kontaktovania a využíva sa hlavne v aplikáciách v ktorých sa kladie dôraz na prepojenia s nízkym profilom. Jeho nevýhodou je, že po vytvorení prvého kontaktu je možné druhý kontakt vytvoriť len v jednom smere, zatiaľ čo kontaktovanie na guľôčku v zásade umožňuje vytvorenie druhého kontaktu teoreticky v ľubovoľnom smere. Kontaktovanie na guľôčku tak patrí medzi rýchlejšie a robustnejšie metódy kontaktovania a v súčasnosti má v masovej produkcii dominantné postavenie [4][5].

(a)

(b)

(c)

Obr.2: Kontaktované spoje vytvorené pomocou kontaktovania na hranu: zakončenie kontaktovacieho hrotu (a) [6], tvar prvého spoja (b) a tvar druhého spoja (c) [4]

(a)

(b)

(c)

Obr.3: Kontaktované spoje vytvorené pomocou kapilárneho kontaktovacieho hrotu: zakončenie kapiláry (a) [6], tvar prvého spoja (b) a tvar druhého spoja (c) [4]

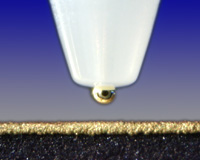

Špeciálnym druhom kontaktovacích hrotov sú hroty určené na kontaktovanie páskových prepojení (angl. ribbon) – Obr.4. Páskové prepojenia poskytujú nízku impedanciu a lepší odvod tepla. Hlavné využitie páskových prepojení je vo výkonových obvodoch ako aj v mikrovlnových obvodoch [6].

(a)

(b)

Obr.4: Zakončenie kontaktovacieho hrotu určeného pre kontaktovanie páskových prepojení (a) a spoj vytvorený pomocou mikropásika (b) [6]

Kontaktovacie mikrodrôtiky a hroty

Kontaktovacie mikrodrôtiky tvoria základný komponent, ktorým je vytvorené prepojenie. Pri výbere vhodného materiálu ako aj priemeru mikrodrôtika je potrebné zvážiť niekoľko faktorov, ktoré vyplývajú z danej aplikácie. S výberom materiálu a priemeru mikrodrôtika úzko súvisí aj výber kontaktovacieho hrotu. Štandardne sa mikrodrôtiky vyrábajú z materiálov na báze zlata (Au), hliníka (Al) a najnovšie aj medi (Cu). Priemer mikrodrôtikov sa pohybuje od 10 µm do rádovo 100 µm.

Mikrodrôtiky na báze Au sú často dotované Berýliom (5 – 10 ppm) prípadne ďalšími prvkami, ktoré zlepšujú jeho pevnosť a stabilitu kontaktu, resp. iné špecifické vlastnosti. Pri kontaktovaní Au mikrodrôtikov je potrebná zvýšená teplota, typicky 150°C [3][7]. Mikrodrôtiky na báze Al sa zvyčajne taktiež dotujú inými prvkami. Nakoľko mikrodrôtiky na báze hliníka sú príliš mäkké, dotujú sa zvyčajne 1%Si alebo 0,5-1,0%Mg ak je požiadavka na zvýšenie odolnosti voči korózii a degradácii medze pevnosti pri zvýšenej teplote [3][7].

Medené mikrodrôtiky sú modernou a lacnou náhradou Au mikrodrôtikov s vyššou konduktivitou a vyšším tavným prúdom. Nevýhodou Cu je jeho horšia kontaktovateľnosť, nakoľko na zmäkčenie Cu je potrebný väčší výkon, ktorý spôsobuje aj nadmerné zmäknutie kontaktovanej plôšky. Jeho veľkou nevýhodou je aj ľahká oxidácia Cu a preto je pri kontaktovaní nutné používať inertnú, zväčša dusíkovú, atmosféru. Alternatívnym spôsobom zabraňujúcim oxidácii sú napr. Cu mikrodrôtiky s nanesenou vrstvou Al či Pd, ktoré môžu byť ľahko kontaktované a poskytujú aj dobré skladovacie vlastnosti [3][6][8].

Veľmi dôležitým faktorom pri kontaktovaní z pohľadu kvality spoja je kompatibilita medzi materiálom kontaktovacej plôšky a materiálom mikrodrôtika. Za predpokladu, že povrchy oboch spájaných materiálov sú bez povrchových nečistôt a oxidov, je najmenej problematické spájanie dvoch rovnakých materiálov. V prípade spájania dvoch rozličných materiálov môžu ale na ich rozhraní vznikať intermetalické zlúčeniny, ktoré môžu výrazne znížiť kvalitu spoja. Často je preto nutné zvážiť vhodný materiál kontaktovacieho mikrodrôtika v závislosti od kontaktovacej plôšky (napr. typický materiál plôšky môže byť na báze Al v prípade čipov, alebo na báze AgPt či AgPd v prípade hrubovrstvovej technológie), resp. zvážiť vhodný materiál či povrchovú úpravu kontaktovacej plôšky (napríklad pri kontaktovaní na dosku plošného spoja) [3].

Od zvoleného materiálu kontaktovacieho mikrodrôtika závisí aj materiál vhodného kontaktovacieho hrotu. Štandardne sa pre mikrodrôtiky na báze Al používajú kontaktovacie hroty typu klin z karbidu wolfrámu (WC) a pre mikrodrôtiky na báze Au klinové hroty z karbitu titánu (TiC) alebo cermetových materiálov (keramika a kov). Typickým materiálom pre kapilárne hroty sú keramické materiály napr. na báze ultračistého Al2O3. Kapilárne hroty sa nepoužívajú pre kontaktovanie mikrodrôtikov na báze Al [4][9].

Výber správneho kontaktovacieho hrotu je veľmi dôležitý. Okrem už spomenutého materiálu kontaktovacieho hrotu sú dôležité aj jeho tvar a rozmery. Tie závisia nielen na priemere a materiále použitého mikrodrôtika ale sú závislé aj na špecifických požiadavkách danej aplikácie. Napríklad sklon pod ktorým kontaktovací mikrodrôtik vchádza do kontaktovacieho hrotu pi kontaktovaní „na hranu“ môže byť rôzny. Menší uhol (30°) je vhodnejší pre kontakty s vyššou slučkou, mikrodrôtik je ale vystavený väčšiemu namáhaniu ako pri väčších uhloch (60°), ktoré sú vhodnejšie pre vytváranie nižších slučiek. Pritom z hľadiska dlhodobejšieho zachovania tvaru slučky sú vhodnejšie vyššie slučky.

Na kvalitu vytvoreného kontaktovaného spoja z hľadiska pevnosti v ťahu výrazne vplýva aj dĺžka spodnej časti kontaktovacieho hrotu ako aj polomer zaoblenia na prednej a zadnej strane, prípadne rôzne povrchové úpravy (z hľadiska drsnosti povrchu) jednotlivých častí kontaktovacieho hrotu. Od rozmerov špičky hrotu závisí tvar a veľkosť kontaktu. Pre lepší prenos ultrazvukovej energie môže mať hrot na svojej špičke priečnu drážku. Výrobcovia kontaktovacích hrotov, ako napr. Micro Point Pro, CoorsTek®, DeWeyl, SPT či BIEMT, ponúkajú široký sortiment kapilárnych a klinových hrotov tak, aby bolo možné vybrať správny kontaktovací hrot pre danú aplikáciu [4][10].

Najnovšie trendy v oblasti kontaktovania

V oblasti kontaktovania neustále prebieha vývoj nových prístupov. Ako príklad nových trendov z oblasti kontaktovaných spojov spomenieme použitie izolovaných mikrodrôtikov, ktoré zabezpečujú hlavne elektrickú izoláciu voči skratom a mikrodrôtikov, ktoré umožňujú vytvorenie prepojenia podobné koaxiálnym káblom.

X-WireTM

Firma Microbonds Inc. vyvinula špeciálne mikrodrôtiky s izolačnou povrchovou úpravou. Snaha vytvoriť kontaktované spoje s izolovanými mikroprepojeniami, ktoré by boli vhodné pre kontaktovanie I/O kontaktov s vysokou hustotou, siaha už do minulého storočia. Hlavnými požiadavkami na izolované mikrodrôtiky je to, aby nekontaminovali kontaktované prvky a kapilárne kontaktovacie hroty. Z hľadiska zachovania vysokej hustoty prepojenia musí byť izolačná vrstva dostatočne tenká, aby bol priemer izolovaného mikrodrôtika porovnateľný s priemerom štandardného neizolovaného mikrodrôtika.

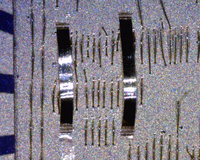

Firma Microbonds ponúka v súčasnosti izolované mikrodrôtiky s vodivým jadrom na báze zlata aj medi s priemerom od 18 µm (pri Au). Povrchová izolačná vrstva hrubá približne 75 nm pri 20 µm mikrodrôtikoch poskytuje prierazné napätie cca 50 V, v ponuke sú ale aj zlaté mikrodrôtiky s povrchovou izoláciou do 150 V [11][12]. Veľkou výhodou X-WireTM prepojení je ich izolačná schopnosť, ktorá zabraňuje skratom medzi prepojeniami. Pomocou X-WireTM je tak možné vytvárať nové prístupy kontaktovania v technológiách ako sú chip-to-chip, komplexné viacvrstvovo ukladané čipy, SiP (System-in-Package), PoP (Package-on-Package) či viacúrovňové kontaktovanie s možnosťou kríženia a dotýkania prepojení (Obr.5) [12].

Obr.5: Viacúrovňové kontaktovanie a kríženie pomocou izolovaných mikrodrôtikov [12]

MicroCoax

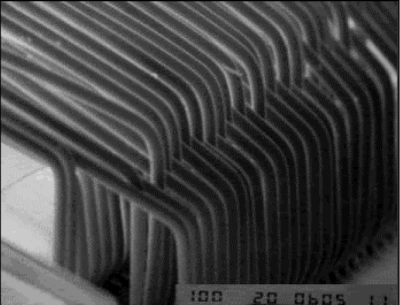

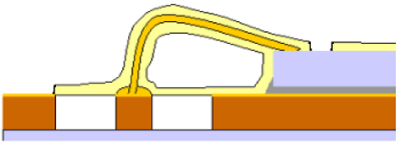

Jedným z novších prístupov v oblasti kontaktovania je aj technológia MicroCoax, ktorá je vhodná hlavne pre vysokofrekvenčné aplikácie. Poskytuje malé presluchy, vložený útlm menší ako 15 dB v oblasti frekvencií od 0 do 115 GHz a významné impedančné prispôsobenie. Myšlienka MicroCoax technológie je založená na klasických koaxiálnych kábloch. Vytvorené MicroCoax prepojenia majú vodivé jadro s izolačnou vrstvou na ktorej je nanesená vodivá vrstva prepojená na uzemnenie [13].

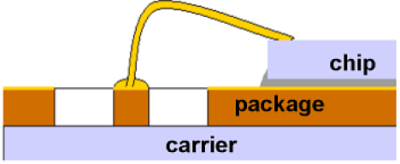

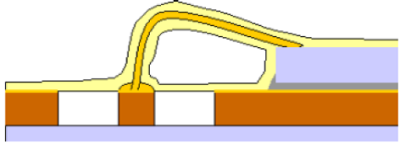

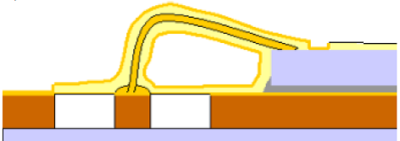

Celý technologický proces (Obr. 6) vytvorenia prepojenia pozostáva z niekoľkých krokov. Prvým krokom je štandardné kontaktovanie (Obr. 6a), ktoré bolo bližšie popísané vyššie. Druhým krokom je nanesenie homogénnej izolačnej vrstvy (Obr. 6b) s definovanou hrúbkou a s požadovanými vlastnosťami. Priemer kontaktovacieho mikrodrôtika, hrúbka nanesenej izolačnej vrstvy ako aj materiál izolačnej vrstvy so svojou špecifickou relatívnou permitivitou sú hlavnými činiteľmi, ktoré vplývajú na impedanciu prepojenia. Starostlivým výberom izolačného materiálu a jeho nanesením s definovanou hrúbkou je potom možné prispôsobiť impedanciu prepojenia napr. na štandardných 50 Ω.

Pomocou laseru sú následne v nanesenej izolačnej vrstve vytvorené otvory pre budúce mikropojenia (Obr. 6c). Laserom je možné rovnako vytvoriť otvory aj v iných miestach izolačného povlaku, napr. kde je potrebný prístup k vodivým plôškam pre elektrické testovanie funkčnosti obvodu. Posledným krokom je nanesenie tenkej kovovej vrstvy (Au). V miestach, kde boli pomocou laseru vytvorené otvory pre mikroprepojenia je táto vodivá vrstva spojená s uzemnením (Obr. 6d). Vodivá vrstva môže byť samozrejme deponovaná selektívne len na vybrané miesta tak, aby sa napr. nad povrchom čipu uzemnená vodivá vrstva nenachádzala [14].

(a)

(b)

(c)

(d)

Obr.6: Technologický proces vytvárania kontaktovaných spojov pomocou MicroCoax [14]

Záver

Napriek tomu, že kontaktované spoje sú pomerne starou technológiou vytvárania kontaktov, stále sa v nej vyvíjajú nové materiály a technologické postupy. V súčasnosti pri masovej produkcii čipov prevláda kontaktovanie pomocou kapilár. Kontaktmi sa nevytvárajú len prepojenia čip a vývod z puzdra ale aj priamo na úrovni medzi jednotlivými čipmi. Nové technológie, ako napr. X-WireTM alebo MicroCoax, umožňujú zvyšovať hustotu prepojení vďaka izolačnej povrchovej úprave prípadne nachádzajú uplatnenie v oblasti vysokých frekvencií a sú dokladom toho, že vývoj v oblasti kontaktovaných spojov stále prebieha.

Poďakovanie

Tento článok bol vypracovaný s podporou projektu „Vývoj unikátneho nízkoenergetického statického zdroja pre elektrosystémy“, ITMS 26220220029, ktorý je spolufinancovaný zo štrukturálneho fondu EÚ ERDF v rámci výzvy OPV a V-2008/2.2/01-SORO a prioritnej osi 2 Podpora výskumu a vývoja.

Tento článok bol vypracovaný s podporou projektu „Vývoj unikátneho nízkoenergetického statického zdroja pre elektrosystémy“, ITMS 26220220029, ktorý je spolufinancovaný zo štrukturálneho fondu EÚ ERDF v rámci výzvy OPV a V-2008/2.2/01-SORO a prioritnej osi 2 Podpora výskumu a vývoja.

Použitá literatúra

- Assembly & Packaging. The International Technology Roadmap for Semiconductors, ITRS 2009

- Harman, G.: Wire Bonding in Microelectronics. 3rd Edition, New York: McGraw-Hill, 2010, ISBN: 978-0-07-164265-1.

- Lai, Z. – Liu, J.: Chapter A: Wire Bonding. In: The Nordic Electronics Packaging Guideline, 2000.

http://extra.ivf.se/ngl/ - Gaiser precision bonding tools. [Online] CoorsTek, Inc., 2012.

http://www.gaisertool.com/ - Beck, D. J. – Perez, A. C.: Wire Bond Technology – The Great Debate: Ball vs. Wedge. In: Advanced Packaging, March 2007

- TPT Wire Bonder. Germany. [Online] TPT, 2013.

http://www.tpt-wirebonder.com/ - Bonding Wires for Semiconductor Technology. Heraeus, 2012.

http://heraeus-contactmaterials.com/ - Breach, Ch.: The Great Debate: Copper vs. Gold Ball Bonding. In: Advanced Packaging, October 2008.

- Gold & Aluminum Bonding Wedges. SPT – Small Precision Tools, Revised 3/10-5.

http://www.smallprecisiontools.com/ - Bonding Wedge Catalog. Kulicke & Soffa 2001

- Microbonds Inc. [Online]

http://www.microbonds.com/ - Lyn, R. J. – Persic, J. I. – Song, Y.-K.: Overview of X-Wire™ Insulated Bonding Wire Technology. IMAPS 2006.

- Sanjuan, E. A. – Cahill, S. S.: Low-Cost High-Bandwidth Millimeter Wave Leadframe Packages. In: Kuang, K. – Kim, F. – Cahill, S. S. (Eds.): RF and Microwave Microelectronics Packaging. Springer Science, 2010. ISBN 978-1-4419-0984-8

- Cahill, S. S. – Sanjuan, E. A. – Levine, L.: Development of 100+ GHz High-frequency MicroCoax Wire Bonds. San Diego, IMAPS, 2006.