Mikroelektromechanické systémy

25. Apríl, 2016, Autor článku: Balog Peter, Elektrotechnika

Ročník 9, číslo 4  Pridať príspevok

Pridať príspevok

![]() V článku sú prezentované základné technológie realizácie MEMS. V prvej časti sú vysvetlené základné pojmy a puzdrenie mikroelektromechanických systémov. V ďalšom sú uvedené výrobné technológie, pomocou ktorých sú vytvárané 3D mikroelektromechanické štruktúry. Posledná časť popisuje aplikačné možnosti MEMS systémov v oblasti medicíny a automobilového priemyslu.

V článku sú prezentované základné technológie realizácie MEMS. V prvej časti sú vysvetlené základné pojmy a puzdrenie mikroelektromechanických systémov. V ďalšom sú uvedené výrobné technológie, pomocou ktorých sú vytvárané 3D mikroelektromechanické štruktúry. Posledná časť popisuje aplikačné možnosti MEMS systémov v oblasti medicíny a automobilového priemyslu.

Úvod

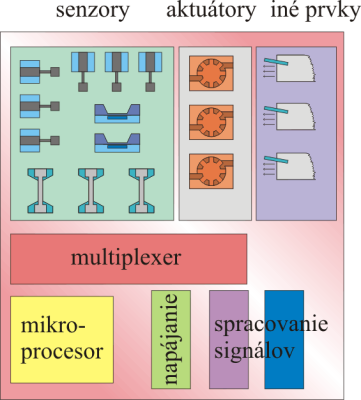

MEMS (Micro-Electro-Mechanical System) sú veľmi malé systémy, resp. systémy vyrobené z veľmi malých komponentov (mikro – rozmerový faktor, elektro – elektronický prvok, mechanika – mechanický prvok), zahŕňajú elektronické a neelektronické prvky, spracovávajú signály, regulujú, zobrazujú. Tvoria kompaktný systém, sú zapuzdrené, majú zabezpečenú kalibráciu, stabilitu a spoľahlivosť (Obr. 1).

Pre realizáciu MEMS sa najčastejšie používajú nasledujúce substráty:

- kremík – čistý, lacný, je dostupný pomocou dobre zvládnutých výrobných technológií, má značný potenciál pre integráciu a spracovanie signálov, má význačné mechanické a fyzikálne vlastnosti (pevnosť, tvrdosť, pružnosť, tepelná rozťažnosť, tepelná vodivosť, piezoodporový materiál), polykryštalický (poly-Si), amorfný,

- zlúčeniny kremíka – oxid kremičitý (SiO2), nitrid kremíka (Si3N4),

- kovové zlúčeniny a zliatiny – (Cu, W, Al, Ti, Au, Ni, Ag, Cr, Pt) – TiN, ZnO, TaN, SnO2, TiNi, SnPb, TiW, NiCr.

Podľa miery miniaturizácie mikroelektromechanických systémov je možné rozlíšiť:

- mikroelektronické štruktúry – s rozlíšením ~ μm,

- nanoelektronické štruktúry – s rozlíšením pod 1 μm.

Pri realizácii MEMS sa používajú bežné techniky a postupy vyvinuté pre technológiu integrovaných obvodov: depozícia, litografia a leptanie, modifikované techniky a postupy pre MEMS, hlboké reaktívne iónové leptanie, techniky a metódy vyvinuté špeciálne pre MEMS, mikroobrábanie (objemové a povrchové), techniky LIGA a LIRIE, obojstranná litografia, elektrochemická depozícia, spájanie substrátov.

MEMS sa vyznačujú nižšou spotrebou energie, sú lacnejšie a umožňujú minimalizáciu dnešných zariadení, čo v konečnom dôsledku šetrí priestor. Svojou hmotnosťou, objemom a veľkosťou sa dajú mimoriadne dobre využiť v mnohých priemyselných odvetviach. K jednoduchej integrácii do rozličných systémov prispieva aj vysoká odolnosť MEMS voči vibráciám a nárazom. Na báze kremíka je možné realizovať celý elektronický systém, kým predtým boli jednotlivé časti vyrábané osobitne. Spájaním sa výroba zrýchlila, zjednodušila a zefektívnila [1].

MEMS sú pozoruhodné tým, že dokážu nielen monitorovať parametre, ale tiež aktivovať rôzne mechanické procesy. Okrem toho, že vedia pracovať jednotlivo, sú schopné aj vzájomnej spolupráce na makroúrovni – samostatne vykonávajú jednoduchšie úlohy a v kooperácii zvládajú zložité funkcie. Sledujú a následne zhromažďujú informácie pomocou merania napríklad mechanických, tepelných, chemických, biologických, magnetických alebo optických javov. Elektronika MEMS potom spracúva prijaté informácie získané zo senzorov a v prípade nesúladu s prednastavenými hodnotami dá podnet na vykonanie akcií tak, aby bol dosiahnutý požadovaný výsledok. Mikrooptoelektromechanický systém (MOEMS – Micro-Opto-Electro-Mechanical System) je systém MEMS doplnený o mikrooptický systém.

1. Puzdrá MEMS

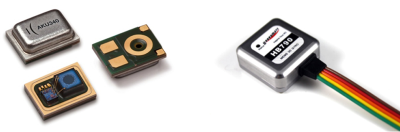

Mikroelektromechanická štruktúra vyžaduje umiestnenie do ochranného puzdra. Vnútorná štruktúra je chránená obvykle vrstvou polyuretánu, silikónu alebo epoxidu. Vonkajšie puzdro je vyhotovené v širokom rade rôznych konštrukcií od typov známych v povrchovej montáži alebo montáži do pokovených otvorov až po špeciálne typy, ktorých konštrukcia vychádza z požiadaviek na rozhranie so vstupnými veličinami a pod.

Obr. 2 Zapuzdrený MEMS kapacitný mikrofón Akustica AKU340 pre montáž do smartfónov (vľavo) a 3D gyroskop Hobbymate HB790 (vpravo)

2. Výrobné technológie MEMS

Výrobu MEMS možno stručne charakterizovať rôznorodosťou použitej technológie. Za posledné roky je možné pozorovať výrazný pokrok pri zhotovovaní MEMS v jednotlivých výrobných postupoch. Vývoj nanotechnológií sa presunul aj do mikroelektromechanických systémov, vytvoriac tak oblasť nanoelektromechanických systémov – NEMS. Nanoštruktúry vyžadujú náročnejšie technologické postupy tvorby, čo okrem vyššieho rozlíšenia súvisí aj s odlišnými fyzikálnymi prejavmi.

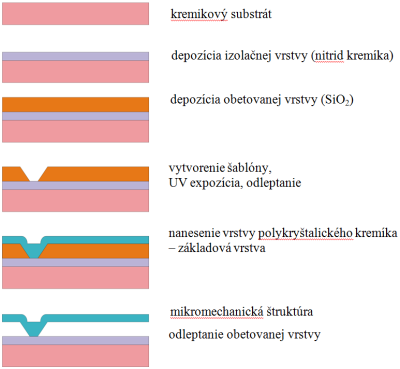

2.1 Povrchové mikroobrábanie (Surface Micromachining)

Povrchové mikroobrábanie je proces realizácie 3D mikromechanických štruktúr na povrchu polovodičového substrátu. Pomocou viacnásobných vrstiev a ich následným tvarovaním umožňuje tvoriť zložitejšie štruktúrovanie mikrosenzorov, mikroaktuátorov a ďalších súčiastok. Tento proces je možné zjednodušene zhrnúť do troch čiastkových technologických krokov (Obr. 3):

- príprava a tvarovanie obetovanej vrstvy na substráte,

- príprava a definovanie základovej vrstvy,

- odstránenie obetovanej vrstvy laterálnym leptaním.

Povrchové mikroobrábanie je výrobným postupom pre tvorbu gyroskopov, optických prepínačov, akcelerometrov a pod. [3].

Obr. 3 Principiálny postup tvorby MEMS štruktúry technológiou povrchového mikroobrábania [4]

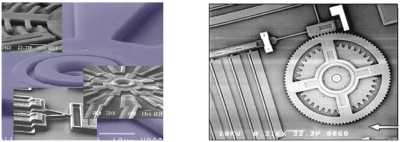

Obr. 4 Mechanické prvky realizované povrchovým mikroobrábaním

2.2 Objemové mikroobrábanie (Bulk Micromachining)

Objemové mikrotvarovanie je proces vytvárania miniatúrnych 3D mikromechanických štruktúr do objemu monokryštalického kremíkového substrátu s hrúbkami od jednotiek až po stovky µm, laterálne od niekoľko µm až po priemer Si substrátu pre nasledujúce použitie:

- statické štruktúry: trysky, otvory, diery, stĺpce,

- dynamické štruktúry: membrány, mikromostíky, nosníky, rezonátory.

Kľúčovým procesom je mokré anizotrópne leptanie. Objemovým mikroobrábaním sú vyrábané atramentové tryskové hlavy, tlakové senzory a ďalšie komponenty ako sú nosníky alebo membrány senzorov. Objemové mikroobrábanie zahŕňa izotropné a anizotrópne, mokré i suché leptanie.

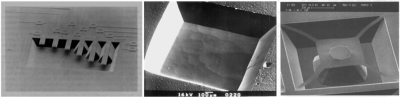

Obr. 5 Štruktúry vytvorené objemovým mikroobrábaním (nosníky a membrány) [8]

2.3 Technológia LIGA

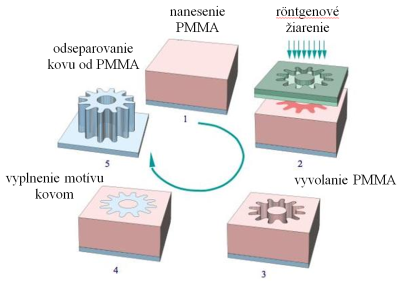

LIGA (Lithographie, Galvanoformung, Abformung) je technológia tvorby mikroštruktúr vyvinutá v Nukleárnom výskumnom centre Karlsruhe v Nemecku a je výrobným postupom priestorového tvarovania kovov, keramiky, plastov a skla. Je postupom tvorby náročných a jemných tvarov, ktoré by inak bolo takmer nemožné vyrobiť. Výrobné postupy zahŕňajú röntgenovú litografiu, galvanické pokovovanie a lisovanie (Obr. 6).

Obr. 6 Tvorba mikroozubeného kolieska použitím technológie LIGA [5]

V tejto technológii veľmi rovnobežné röntgenové žiarenie zo synchrotrónu dopadá na masku s príslušným vzorom. Maska pre rtg žiarenie je vytvorená pomocou optickej alebo elektrónovej litografie a pozostáva z tenkej titánovej alebo berýliovej membrány priepustnej pre rtg žiarenie a absorpčnej zlatej vrstvy, ktorá definuje požadovanú konečnú mikroštruktúru. Cez priepustné plochy masky prechádza žiarenie a exponuje PMMA (polymethylmethacrylate) fotorezist, ktorý je následne vyvolaný a výsledkom je potom forma v PMMA použitá na výrobu kovových súčiastok pomocou elektrolytického pokovovania. Elektrolytické pokovovanie je finálny krok v technológii alebo sú pokovované časti použité pre replikáciu z iného materiálu ako sú plasty alebo keramika. V záverečnej etape je PMMA chemický odstránené a ostanú trojrozmerné mikrosúčiastky. Ak je to potrebné, súčiastky môžu byť odseparované od základovej platne.

LIGA technológia umožňuje výrobu štruktúr, ktoré majú horizontálne rozmery od 100 mikrometrov až do milimetrov a vertikálne rozmery, ktoré môžu byť niekoľko mikrometrov. Sú to trojrozmerné štruktúry definované dvojrozmernou litografickou šablónou (maskou). Materiálová flexibilita ponúka tiež možnosti vyrobiť miniatúrne komponenty použitím LIGA technológie namiesto iných postupov presného obrábania ako napr. elektroiskrové drôtové obrábanie.

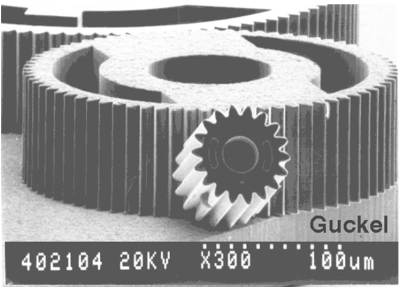

Obr. 7 Ozubené kolieska vyrobené LIGA technológiou (University of Wisconsin, Madison) [9]

2.4 Technológia LIRIE

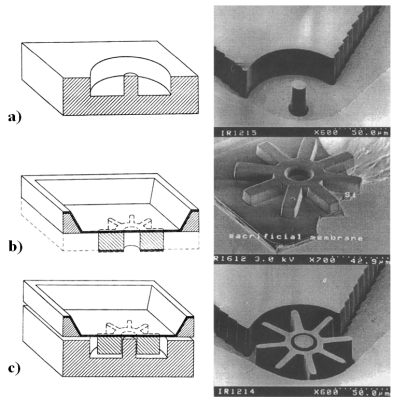

Technológia LIRIE (Litography and Reactive Ion Etching) je založená na hĺbkovom suchom reaktívnom leptaní. Pomocou tejto technológie je možné vyrobiť mikromotorčeky, mikroturbíny, mikrosenzory, mikroakčné členy spolu s elektronickými obvodmi na jednom čipe. Technológia LIRIE pozostáva z troch základných etáp (Obr. 8). V prvej etape je nepohyblivá os alebo stator leptaný v monolitickom kremíkovom plátku (waferi) (Obr. 8a). Pohyblivé časti sú pripravené z elektrochemicky leptanej kremíkovej membrány (Obr. 8b). Hrúbka pohyblivej časti je definovaná pomocou zastavenia procesu elektrochemického leptania (až po hrúbku Si membrány). Po dokončení tohto procesu je pohyblivá časť odobratá z kremíkovej membrány a vložená do kremíkového plátku pripraveného v prvej etape (Obr. 8c).

Obr. 8 Etapy LIRIE technológie [6]

3. Mikroelektromechanické štruktúry v praxi

Za posledné desaťročia boli zaznamenané nesmierne výrazné pokroky v oblasti MEMS a v súčasnosti je možné tvrdiť, že sa používajú už takmer pre každé snímanie teploty, tlaku, zotrvačných síl, magnetického poľa či radiácie všade tam, kde by montáž väčších snímačov nebola možná. Aplikácie MEMS sú v súčasnosti predovšetkým v nasledujúcich oblastiach:

- IT periférie (inkjet hlavy, DLP – Digital Light Processing),

- automobilová elektronika,

- letectvo, kozmický výskum,

- spotrebná elektronika (mikrofóny, handheldy),

- telekomunikácie,

- medicína, meteorológia a pod.

Najväčší obrat na trhu predstavujú najmä inkjet tlačové hlavy, tlakové senzory, projektory, gyroskopy, akcelerometre a RF moduly. MEMS sú súčasťou spotrebnej elektroniky a domácej techniky – senzory námrazy sú súčasťou chladničiek, smartfóny využívajú MEMS pri ovládaní niektorých aplikácií – na základe polohy mobilného telefónu je obrazovka prispôsobená na šírku alebo na výšku, elektronický kompas na báze MEMS je nevyhnutným pre systém GPS.

Masívne využitie MEMS je príkladné v atramentových tlačiarňach, ktoré používajú piezoelektrické alebo termické vstrekovanie pre nanášanie atramentu na papier. MEMS akcelerometre sú súčasťou digitálnych fotoaparátov a kamier, osobných prehrávačov, mobilných telefónov a herných konzol pre detekciu pohybu a tiež v pevných diskoch osobných počítačov pre prevenciu proti strate dát pri páde, nakoľko MEMS sú schopné operatívne detegovať pád alebo iný otras a okamžite reagovať. MEMS našli uplatnenie

v optických prijímačoch používaných na prepínanie optických káblov, v kvapalinových urýchľovačoch nachádzajúcich sa v mikrochladičoch, ale aj v nanorobotoch, rôznych senzoroch, optických skeneroch a čerpadlách kvapalín. Okrem toho sú MEMS súčasťou, novších armádnych zariadení, lietadiel a v neposlednom rade našli široké využitie v automobilovom priemysle.

3.1 MEMS v oblasti medicíny

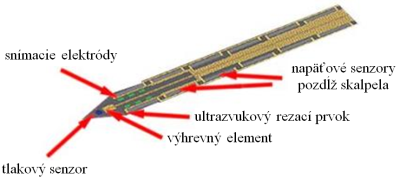

Medicínske a biomedicínske využitie MEMS je v nasledujúcich aplikáciách: načúvacie pomôcky, kardiostimulátory, mikropumpy, vnútrotelová diagnostika, mikrospektrometre, biočipy, mikromotory, senzory tlaku, senzory mikroprietoku. V biomedicíne sú využívané protézy na báze MEMS disponujúce inteligentnými systémami imitujúcimi nervové zakončenia. V medicínskej praxi sú taktiež využívané tlakomery bez obsluhy pracujúce dvadsaťštyri hodín, aplikované u pacientov vyžadujúcich nepretržité monitorovanie zdravotného stavu. Lekárom poskytli nový rozmer i skalpely obohatené o MEMS technológiu, čím je umožnený mimoriadne presný rez s detekciou žíl. Ak by sa lekár počas rezu blížil k žilám, čepeľ sa jednoducho „vypne“. Tým, že je MEMS osadený tesne na hrane, je možné vykonávať napríklad operácie nádorov s vysokou presnosťou tak, aby bolo odstránené celé nádorové tkanivo bezozvyškov.

Obr. 9 Čepeľ ultrazvukového skalpela realizovaná MEMS technológiou [7]

3.2 MEMS v automobilovom priemysle

MEMS prvky, predovšetkým senzory, majú v automobilovom priemysle široké využitie a bez ich nasadenia si už nie je možné moderný automobil predstaviť. Používajú sa v airbagoch pre väčšiu bezpečnosť posádky automobilov, nakoľko senzory MEMS vedia s vysokou presnosťou detegovať náraz. Umožňujú posúdiť rýchlosť a závažnosť havárie, a tomu následne inteligentne prispôsobiť nasadenie airbagov v správnom momente. Tlakové senzory disponujú flexibilnou membránou, ktorá registruje zmeny tlaku, čo je následne transformované na elektrický signál. Pomocou nich je možné snímať tlak vzduchu v sacom potrubí motora alebo tlak v pneumatikách.

MEMS senzory sa nachádzajú aj v systéme brzdových svetiel, vo vyrovnávacích svetlometoch a v elektrických zámkoch. Modernejšie modely automobilov disponujú MEMS gyroskopom, pomocou ktorého je detegovaný náklon, a v prípade potreby je automaticky aktivovaná dynamická stabilizácia. Budúcnosť nasadenia MEMS technológií je mimoriadne perspektívna. Nakoľko sú inteligentnými systémami, sú schopné pracovať samostatne, vedia navzájom spolupracovať a vykonávať tak náročnejšie úlohy, na ktoré boli kedysi potrebné väčšie systémy. Majú potenciál zmeniť život človeka tak, ako to pred niekoľkými desaťročiami spôsobil nástup počítačovej techniky.

Záver

Mikroelektromechanický systém je fúziou mikroelektronických a mikromechanických prvkov v spoločnom puzdre, no v súčasnosti predovšetkým na spoločnom čipe. Mikroelektronika dáva MEMS v podstate inteligenciu – na základe monolitického spojenia senzorov a obvodov na spracovanie ich signálu funguje napríklad spätná väzba komponentov a systémov na princípe uzatvorenej slučky.

Zoznam použitej literatúry

- Micro-Electro-MechanicalSystems (MEMS). Online:

http://www.engineersgarage.com

/articles/mems-technology?page=1 - Heinzelmann H.: Nanotechnology&LifeSciences. Microtechnologyworkshop, Budapest, 2009.

- Husák M.: MEMS a mikrosystémové technologie, 2008. Online:

http://www.odbornecasopisy.cz/index.php?id_document=38122 - SMA/MEMS ResearchGroup, 2001. Online:

http://webdocs.cs.ualberta.ca/~database

/MEMS/sma_mems/mems.html - MEMSnet: Fabrication. Online:

http://www.memsnet.org/mems/fabrication.html - Rangelow I. W., Hudek P.: MEMS Fabrication by Lithography and Reactive Ion Etching (LIRIE), Microelectronic Engineering, pp. 471-474, ISSN-0167-9317, 1995

- Electronic design, Online:

http://electronicdesign.com/energy/medical-technology-motto-live-long-and-proper - Řeháček J., et. al.: Jemná mechanika a optika 2 (1993), 37-39.

- University of Wuppertal, Institute of Materials Science, Mikrofabrikation mit Röntgenstrahlung: Duch eine Maske Film belichtet, in die Poren Metallabscheidung, 1991.

- Perdu W.: Today’s materials, Reliability: Critical parameters. ACB Technology & Roadmap, Atlantec, 2008. Online:

http://www.edmp.be/uploadedFiles/EDM/Events

/Workshops/2008-02-15-EDM-Workshop-Presentation.pdf

Spoluautormi článu sú Michal Jurčišin, Stanislav Slosarčík