Fyzikálny model stroja na delenie materiálov pre výskum sieťových riadiacich systémov

20. Apríl, 2011, Autor článku: Murgaš Ján, Elektrotechnika

Ročník 4, číslo 4  Pridať príspevok

Pridať príspevok

![]() V riadení procesov sa v súčasnosti začína presadzovať koncepcia sieťových riadiacich systémov (SRS), čo súvisí najmä s rozvojom metód decentralizovaného riadenia a tiež s rozvojom komunikačných a informačných technológií. Definicia SRS podľa [1] je: „SRS je distribuovaná riadiaca štruktúra, v ktorej je komunikácia medzi jednotlivými uzlami riadiaceho systému zabezpečená pomocou komunikačnej siete.“

V riadení procesov sa v súčasnosti začína presadzovať koncepcia sieťových riadiacich systémov (SRS), čo súvisí najmä s rozvojom metód decentralizovaného riadenia a tiež s rozvojom komunikačných a informačných technológií. Definicia SRS podľa [1] je: „SRS je distribuovaná riadiaca štruktúra, v ktorej je komunikácia medzi jednotlivými uzlami riadiaceho systému zabezpečená pomocou komunikačnej siete.“

Na Ústave riadenia a priemyselnej informatiky FEI STU sa realizuje základný aj aplikovaný výskum v oblasti SRS podporený grantmi APVV, VEGA a táto problematika je tiež súčasťou centra excelencie „Smart technológie, systémy a služby“, kde sa buduje experimentálna báza pre tento výskum.

2. Fyzikálny model vybraného procesu a použitý SRS

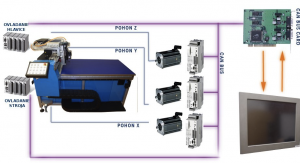

Pre účely experimentálneho overovania vlastností sieťových riadiacich systémov bol v rámci projektu SMART technológie systémy a služby navrhnutý a realizovaný fyzikálny model (zmenšený reálny stroj) technologického komplexu na určeného na tepelné delenie kovových materiálov plazmovým oblúkom (obr. 1 a obr. 2)

Obr.1 Fyzikálny model plazmového rezacieho centra

Obr.2 Fyzikálny model plazmového rezacieho centra

Model je veľmi podobný priemyselnému stroju a obsahuje podsystém určený na zabezpečenie presného mechanického pohybu plazmového rezacieho horáka v troch základných súradnicových osiach (X, Y, Z). Modul plazmového horáka bol nahradený kresliacim zariadením vzhľadom na predpokladané využitie aj v pedagogickom procese. Pohyb je realizovaný pomocou rotačných synchrónnych motorov ktoré spolu prevodovkou, pastorkom a hrebeňom poháňajú portál na ktorom sa nachádza kresliaca hlavica.

V prvej verzii bol SRS navrhnutý modulárne, aby umožňoval ľahkú rozšíriteľnosť v nasledujúcich fázach výskumu. Pridanie nového zariadenia za účelom skvalitnenia výroby, by nemalo vyžadovať príliš veľké zásahy v existujúcom riadiacom systéme a komplikovaný zásah do zaužívanej štruktúry riadenia. V zásade sa osvedčila metóda decentralizácie a distribúcie riadenia, v ktorej sa riadenie rozdelí do viacerých funkčných nezávislých avšak spoločne kooperujúcich podblokov. Pri výpadku niektorého bloku, ho stačí odpojiť a nahradiť funkčným, pričom nie je vždy potrebné zastaviť celú prevádzku.

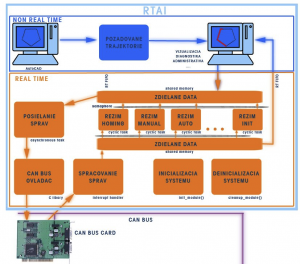

Na obr. 3 sa nachádza schéma technického vybavenia SRS implementovaného na uvedený technologický komplex. Štruktúra systému je distribuovaná. Na riadenie jednotlivých osí pohybu boli použité servo meniče so synchrónnymi motormi s permanentným magnetom. Pre zber a spracovanie analógových a binárnych veličín boli použité vstupno-výstupné moduly, ktoré pracujú samostatne, pričom informácie vysielajú na priemyselnú zbernicu CAN. Priemyselnou zbernicou sú prepojené všetky komponenty SRS. Samotnú komunikáciu SRS po zbernici CAN zabezpečuje komunikačná karta ktorá sa nachádza v priemyselnom počítači s dotykovým displejom.

Na riadiacom počítači bolo treba nasadiť operačný systém reálneho času pre potreby sieťového riadenia, ktorý zabezpečí veľmi presné časovanie. Po analýze operačných systémov reálneho času bol vybraný operačný systém RTAI (real time aplication interface). Ide o nadstavbu operačného systému Linux pre real time riadenie ktoré nám umožňuje vytvárať aplikácie s presným vzorkovaním. Ide o tzv. hard real time system.

Samotný princíp RTAI spočíva v modifikácií pôvodného jadra operačného systému Linux tzv. real time patchom pričom nedochádza k obmedzenie funkcií a naďalej je možné využívať všetky výhody Linuxu a jeho aplikácií. Pôvodný operačný systém bol teda použitý na vizualizáciu procesu, diaľkovú diagnostiku systému a na prepojenie so sieťou Internet/Intranet.

Samotné riadenie bolo rozdelené na procesnú a nadradenú úroveň. Procesná úroveň riadiaceho systému zabezpečuje priamy kontakt s technologickým procesom. Vykonávajú zber dát a riadenie procesu na najnižšej úrovni. V našom prípade procesná úroveň zabezpečuje riadenie a zber dát z troch servo meničov zabezpečujúcich pohyb jednotlivých osí systému, napájacej jednotky a dvoch vstupno výstupných modulov pre zber analógových a binárnych veličín.

Procesná úroveň riadenia sa vykonáva ako modul jadra operačného systému RTAI, ktorý sa spustí ihneď po naštartovaní systému. V prvom kroku bolo potrebné vytvoriť komunikačný ovládač zvolenej komunikačnej karty CAN (Adlink pci7841) ktorá zabezpečuje komunikáciu všetkých pripojených zariadení. Po dôkladnom naštudovaní komunikačného protokolu zbernice CAN boli v programovom jazyku C vytvorené a implementované knižnice zabezpečujúce komunikáciu po zbernici. V ďalších

častiach boli vytvorené jednotlivé časti

Obr. 3 Štruktúra sieťového riadiaceho systému na zvolenom priemyselnom komplexe

SRS na procesnej úrovni ako sú inicializácia systému, modul ručného ovládania, modul automatického riadenia, modul diagnostiky a ďalšie. Ručné riadenie zabezpečuje obsluhe možnosť pohybu jednotlivými osami za účelom presunu na požadovanú polohu. Pre potreby ručného ovládania bol skonštruovaný ovládací panel (Obr. 4). Okrem pohybu jednotlivými osami nám ovládací panel umožňuje spustenie automatického režimu, zastavenie aktuálneho režimu, servis, odsun hlavice do krajnej polohy a presun hlavice na požadovanú výšku nad materiálom.

Všetky tlačidla sú napojené na vstupno-výstupný modul, ktorý odovzdáva informácie v digitálnej podobe po zbernici CAN do riadiaceho systému. Riadiaci systém vyhodnocuje typ stlačeného tlačidla, následne určí akciu ktorá sa má vykonať a na určené zariadenia sa po zbernici začnú vysielať príslušné dáta (žiadané hodnoty). Automatický režim zabezpečuje pohyb kresliacej hlavice po trajektórií vytvorenej technológom.

Obr. 4 Ovládací panel pre manuálne ovládanie technického komplexu.

Prekladač rezacieho plánu zabezpečuje konverziu želanej trajektórie z vektorovej grafiky na súbor želaných hodnôt určených pre synchrónne motory (off-line interpolácia). Pred samotným prekladom sa vykonáva analýza, ktorá určuje nutnosť spomalenia pri prechode medzi jednotlivými trajektóriami. Zároveň zabezpečuje možnosť zväčšenia, zmenšenia, rotácie a korekcie rezného plánu. Generovanie želaných hodnôt prebieha v troch častiach pre úsek rovnomerne narastajúcej, konštantnej a rovnomerne klesajúcej rýchlosti.

V ďalšej časti bol prekladač rezného plánu rozšírený o robotické funkcie zabezpečujúce naklápanie hlavice plazmového horáka. Pre určenie polohy a orientácie hlavice vzhľadom na základný súradnicový systém boli použité transformačné vzťahy priamej a inverznej kinematickej úlohy. Samotný zdrojový kód prekladača rezného plánu bol vytvorený v programovom jazyku Borland C.

Po vygenerovaní súboru želaných hodnôt sa pomocou medzi procesorovej komunikácie zabezpečí posielanie želaných hodnôt z nadradenej úrovne do procesnej úrovne. Procesná úroveň v automatickom režime následne zabezpečí posielanie želaných hodnôt všetkým meničom po priemyselnej zbernici CAN. Automatický režim je možné zastaviť aj počas procesu kreslenie a následne celý proces zrušiť prípadne opätovne pokračovať.

Obr. 5 Softvérová štruktúra riadiaceho systému

Nadradená úroveň riadenia predstavuje zväčša grafické rozhranie medzi človekom a strojom (HMI), ktoré je zároveň spojená z procesnou úrovňou. V našom projekte SRS grafické rozhranie informuje o stave stroja, priebehu automatického režimu a konfiguráciu systému. Z pohľadu užívateľa sme sa zamerali na minimalizáciu počtu zobrazovacích okien a ovládacích prvkov. Vďaka dotykovému displeju pristupujeme k systému priamo bez nutnosti použitia klávesnice.

Po analýze vhodného programového prostredia sme sa zamerali na programovací jazyk Java, v ktorom bola vytvorená celá nadradená úroveň. Medzi procesnou úrovňou (modul jadra) a nadradenou úrovňou (Java) prebieha výmena viacerých dát za použitia medziprocesových komunikačných FIFO rúr.

Po vytvorení SRS a jeho implementovaní na laboratórny model sme sa zamerali na testovanie funkčnosti, spoľahlivosti a diagnostiku riadiaceho systému. V úvode sme vykonali testovanie real – time vlastností operačného systému RTAI za prevádzky riadiaceho systému. Boli vykonané testy nepresnosti spúšťania real – time úloh pri zaťaženom a nezaťaženom procesore, pri grafickej ako aj sieťovej záťaži pričom sme nepresiahli odchýlku 30 mikrosekúnd ktorá potvrdzuje real – time vlastnosti zvoleného operačného systému. Skúšky programového vybavenia boli vykonávané počas prevádzky, kde pri opakovanej krátkodobej a dlhodobej záťaži neboli zistené žiadne výpadky funkčnosti procesnej ani nadradenej úrovne riadenia.

Vytvorený sieťový riadiaci systém predstavuje decentralizovanú štruktúru riadenia s periódu vzorkovania 2 ms, ktorá zabezpečuje dostatočné časovanie pre všetky komponenty a spĺňa technologické požiadavky na statickú a dynamickú presnosť polohovania hlavice.

Poďakovanie: Príspevok vznikol za podpory Centra excelencie „Smart technológie, systémy a služby“ ITMS 26 24 01 20 005.

Spoluautormi článku sú Foltin, M., Murgaš, T., Ústav riadenie a priemyselnej informatiky FEI STU